سنتز نانوپودر سرامیکی در تولید ایمپلنتهای استخوانی و دندانی

سرامیکهای زیستی یا بیوسرامیکها، دستهای از مواد سخت هستند که کاربرد گستردهای در حوزه پزشکی و مهندسی بافت دارند. تولید این مواد در مقیاسهای نانومتری کارایی آنها را افزایش میدهد. روشهای مختلفی را میتوان جهت تولید این نانوذرات به کار گرفت. در این میان روش سنتز احتراقی یکی از مهمترین روشهای ساخت سرامیکهای پیشرفته محسوب میشود که در دهههای اخیر مورد توجه قرار گرفته است. امروزه تحقیقات بسیاری به منظور افزایش کارایی و کاهش هزینه تولید نانوذرات به روش سنتز احتراقی در حال انجام است.

مهندس سرور صادق زاده مجری طرح، با تأکید بر این موضوع که روش به کار گرفته شده در این طرح یک روش آسان و ارزان است، افزود: «هدف از تحقیق حاضر، سنتز نانوذرات سرامیکی با مورفولوژی یکنواخت و خلوص بالا با بهرهگیری از روش سنتز احتراقی محلول بوده است.»

وی در رابطه با مزایای روش مورد استفاده و خواص نانوذرات تولید شده در این طرح گفت: استفاده از روش سنتز احتراقی محلول در تولید نانوذرات سرامیکی موجب کاهش هزینه کلی فرایند سنتز نانوذرات شده است. همچنین، این نانوذرات عملکرد مکانیکی و زیستی بالایی را به دلیل مورفولوژی یکنواخت کرمی شکل و ابعاد کمتر از 40 نانومتر به نمایش میگذارند.

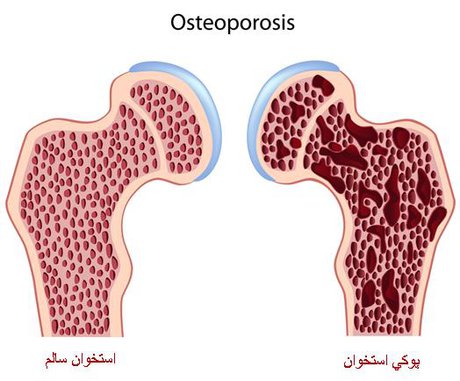

مواد نانوساختار به دلیل ساختمان منحصربهفردشان رفتار مکانیکی، فیزیکی و بعضاً زیستی متفاوتی نسبت به مواد غیر نانویی از خود بروز میدهند. ابعاد نانویی سرامیکهای زیستی بهبود واکنشهای جذب و رشد سلولی را نیز در پی دارد. همچنین این موضوع موجب بهبود عملکرد سلولهای استخوانساز و رسوبگذاری ماده معدنی کلسیم در تقابل با سلولهای استخوانساز و پروتئینها شده و عمر ایمپلنت را در بدن افزایش میدهد. این مواد به دلیل برخورداری از نسبت سطح به حجم بالا نسبت به مواد معمولی، پیوند ایمپلنت با بافت استخوانی اطرافش را بهبود میبخشد.

به گفته صادق زاده، در این طرح نانوذرات سرامیکی هاردیستونیت با استفاده از روش سل- ژل احتراقی محلول سنتز شده و اثر پارامترهای فرایند از قبیل دما و غلظت ساکاروز بر روی خلوص، ابعاد و مورفولوژی نانوذرات مورد بررسی قرار گرفته است. در این راستا دما و غلظت بهینه ساکاروز تعیین شده و نانوذرات حاصله بهوسیله روش پراش اشعه ایکس و میکروسکوپ الکترونی روبشی و عبوری مشخصه یابی شدهاند.

بر اساس بررسیهای صورت گرفته، نسبت مولی بهینه ساکاروز به یون فلزی دو به یک و دمای بهینه تفجوشی 1050 درجه سانتیگراد بوده است.

صادق زاده در پایان ابراز امیدواری کرد که این نانوپودر در آینده تجاریسازی شده و در مقیاس صنعتی تولید شود.این تحقیقات حاصل تلاشهای مهندس سرور صادق زاده- دانشجوی مقطع کارشناسی ارشد دانشگاه صنعتی اصفهان- دکتر رحمتالله عمادی – عضو هیأت علمی دانشگاه صنعتی اصفهان- و دکتر فریبرز توانگریان- عضو هیأت علمی دانشگاه penn state Harrisburg آمریکا- است.

نتایج این کار در مجله Ceramics International (جلد 42، شمارهی 13، سال 2016، صفحات 14656 تا 14660) به چاپ رسیده است.