پیش به سوی دستگاههای فوق سریع

گرافن، مادهای به ضخامت یک اتم با ویژگیهای فوقالعادهاش، کاندیدای مناسبی برای الکترونیک فوق سریع و کارآمدتر نسل بعدی است. با این حال، دانشمندان در تلاش برای ساخت نوارهایهای فوقالعاده باریک از ماده، به نام نانوتراشهها هستند. توسط این نانوتراشهها میتوان امکان استفاده از گرافن در الکترونیک نیمههادی فوق سریع را فراهم کرد.

به تازگی مهندسان دانشگاه ویسکانسین-مدیسن روشی ابداع کردند تا نانوتراشههای گرافن را به طور مستقیم روی ویفر نیمههادی ژرمانیوم رشد دهند تا نانوتراشه ویژگیهای مطلوب نیمههادی را داشته باشد. این موفقیت میتواند سازندگان را قادر به استفاده از نانوتراشههای گرافن در مدارهای مجتمع هیبریدی کند، به این ترتیب وعده بهبود عملکرد دستگاههای الکترونیکی نسل بعدی محقق میشود. این فناوری همچنین میتواند مصارف خاص در کاربردهای صنعتی و نظامی داشته باشد؛ برای مثال میتواند در سنسورهایی که نمونههای شیمیایی و بیولوژیکی خاص را شناسایی میکنند و در دستگاههای فوتونیکی که قادر به دستکاری نور هستند، استفاده شود. مهمتر این که روش فوق را میتوان در مقیاس بزرگ، برای تولید انبوه و سازگار با زیرساختهای غالب مورد استفاده در پردازش نیمه هادیها استفاده کرد.

در مقالهای که اخیرا در مجله علمی «نیچر کامیونیکیشن» منتشر شده است، مایکل آرنولد، استادیار مهندسی و علوم مواد دانشگاه ویسکانسین-مدیسن، رابرت جاکوبرگر دانشجوی دکتری، و همکارانشان روش جدید خود را برای ساخت نانوتراشه گرافن توضیح میدهند.

آرنولد در این مقاله بیان میکند: «نانوتراشه گرافن که میتوان آن را به طور مستقیم روی سطح یک نیمه هادی مانند ژرمانیوم رشد داد، با پردازش سطحی مورد استفاده در صنعت نیمههادی سازگاری بیشتری دارد و به این ترتیب موانع کمتری برای مجتمع سازی این مواد فوقالعاده در صنعت الکترونیک آینده وجود خواهد داشت.»

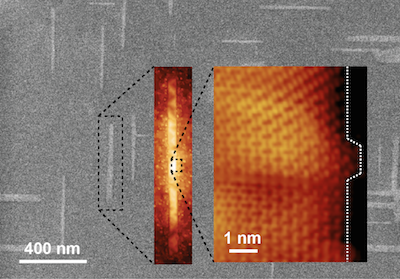

گرافن ورقهای از اتمهای کربن است که تنها به اندازه یک اتم ضخامت دارد، جریان الکتریکی را هدایت میکند و گرما را خیلی بهتر از سیلیکون مورد استفاده در تراشههای رایانهای امروزی، پخش میکند. اما برای بهرهبرداری از خواص الکترونیکی گرافن در کاربردهای نیمه هادی که در آنها باید جریان الکتریکی مدام قطع و وصل شود، نانوتراشههای گرافن باید باریکتر از 10 نانومتر باشند. علاوه بر این، نانوتراشهها باید لبههای صاف و دقیقی داشته باشند زیرا پیوندهای کربن-کربن در لبهها باید به موازات طول تراشه باشند.

پژوهشگران معمولا در ساخت نانوتراشهها از روشهای لیتوگرافی برای بریدن صفحات بزرگتر گرافن به تراشههای کوچکتر استفاده میکنند. اما روشهای لیتوگرافی «بالا به پایین» فاقد دقت کافی هستند و نانوتراشههایی با لبههای بسیار زبر ایجاد میکنند.

یکی دیگر از استراتژیهای ساخت نانوتراشهها استفاده از روش «پایین به بالا» مانند سنتز آلی وابسته به سطح است، که در آن پیشمادههای مولکولی روی یک سطح واکنش میدهند تا با پلیمریزه شدن، نانوتراشهها را ایجاد کنند. آرنولد می گوید: «سنتز وابسته به سطح میتواند نانوتراشههایی با لبههای صاف و دقیق بسازد، اما این روش تنها روی بسترهای فلزی کار میکند و نانوتراشههای حاصل برای استفاده در الکترونیک بیش از حد کوتاه هستند.»

پژوهشگران ویسکانسین-مدیسن برای غلبه بر این موانع از فرآیندی به نام «رسوبدهی بخار شیمیایی» استفاده کردند تا به طور مستقیم نانوتراشههای فوق باریک با لبههای صاف را روی ویفرهای ژرمانیوم رشد دهند. پژوهشگران این فرآیند را با نشت گاز متان داخل چمبر مخصوص آغاز کردند. متان توسط سطح ژرمانیوم جذب و سپس تجزیه شد تا شکلهای مختلف هیدروکربنها را ایجاد کند. هیدروکربنهای ایجاد شده با یکدیگر روی سطح واکنش میدهند و گرافن تشکیل میشود.

گروه پژوهشی آرنولد موفقیت خود را هنگامی به دست آوردند که نرخ رشد کریستالهای گرافن را با کاستن میزان متان موجود در چمبر رسوبدهی بخار شیمیایی به طور چشمگیری کاهش دادند. آنها دریافتند که در یک نرخ رشد بسیار کند، کریستال گرافن به طور طبیعی به صورت نانوتراشههای طولانیتری روی ژرمانیوم رشد میکنند. با کنترل نرخ رشد و زمان رشد، پژوهشگران به سادگی میتوانند عرض نانوتراشه را به کمتر از 10 نانومتر برسانند.

آرنولد در این باره میگوید:«آنچه ما کشف کردهایم این است که وقتی گرافن در ژرمانیوم رشد میکند، به طور طبیعی نانوتراشههایی با لبه صاف تشکیل میشوند که عرض آنها میتواند بسیار باریک و طولشان بسیار طولانی باشد، بنابراین تمام ویژگیهای مطلوبی که از نانوتراشه گرافن میخواهیم، با این روش به صورت خودکار به دست میآید.»

نانوتراشههای ساخته شده با این روش شروع به تشکیل هسته و یا رشد کردن در نقاط تصادفی روی ژرمانیوم میکنند و در دو جهت مختلف روی سطح چیده میشوند. آرنولد در آخر میگوید: «کار آینده ما کنترل کردن جهت رشد تراشهها و مرتب کردن آنها در یک سمت خواهد بود.»

سیناپرس: ثمین موتمن فر/ گرافن، مادهای به ضخامت یک اتم با ویژگیهای فوقالعادهاش، کاندیدای مناسبی برای الکترونیک فوق سریع و کارآمدتر نسل بعدی است. با این حال، دانشمندان در تلاش برای ساخت نوارهایهای فوقالعاده باریک از ماده، به نام نانوتراشهها هستند. توسط این نانوتراشهها میتوان امکان استفاده از گرافن در الکترونیک نیمههادی فوق سریع را فراهم کرد.

به تازگی مهندسان دانشگاه ویسکانسین-مدیسن روشی ابداع کردند تا نانوتراشههای گرافن را به طور مستقیم روی ویفر نیمههادی ژرمانیوم رشد دهند تا نانوتراشه ویژگیهای مطلوب نیمههادی را داشته باشد. این موفقیت میتواند سازندگان را قادر به استفاده از نانوتراشههای گرافن در مدارهای مجتمع هیبریدی کند، به این ترتیب وعده بهبود عملکرد دستگاههای الکترونیکی نسل بعدی محقق میشود. این فناوری همچنین میتواند مصارف خاص در کاربردهای صنعتی و نظامی داشته باشد؛ برای مثال میتواند در سنسورهایی که نمونههای شیمیایی و بیولوژیکی خاص را شناسایی میکنند و در دستگاههای فوتونیکی که قادر به دستکاری نور هستند، استفاده شود. مهمتر این که روش فوق را میتوان در مقیاس بزرگ، برای تولید انبوه و سازگار با زیرساختهای غالب مورد استفاده در پردازش نیمه هادیها استفاده کرد.

در مقالهای که اخیرا در مجله علمی «نیچر کامیونیکیشن» منتشر شده است، مایکل آرنولد، استادیار مهندسی و علوم مواد دانشگاه ویسکانسین-مدیسن، رابرت جاکوبرگر دانشجوی دکتری، و همکارانشان روش جدید خود را برای ساخت نانوتراشه گرافن توضیح میدهند.

آرنولد در این مقاله بیان میکند: «نانوتراشه گرافن که میتوان آن را به طور مستقیم روی سطح یک نیمه هادی مانند ژرمانیوم رشد داد، با پردازش سطحی مورد استفاده در صنعت نیمههادی سازگاری بیشتری دارد و به این ترتیب موانع کمتری برای مجتمع سازی این مواد فوقالعاده در صنعت الکترونیک آینده وجود خواهد داشت.»

گرافن ورقهای از اتمهای کربن است که تنها به اندازه یک اتم ضخامت دارد، جریان الکتریکی را هدایت میکند و گرما را خیلی بهتر از سیلیکون مورد استفاده در تراشههای رایانهای امروزی، پخش میکند. اما برای بهرهبرداری از خواص الکترونیکی گرافن در کاربردهای نیمه هادی که در آنها باید جریان الکتریکی مدام قطع و وصل شود، نانوتراشههای گرافن باید باریکتر از 10 نانومتر باشند. علاوه بر این، نانوتراشهها باید لبههای صاف و دقیقی داشته باشند زیرا پیوندهای کربن-کربن در لبهها باید به موازات طول تراشه باشند.

پژوهشگران معمولا در ساخت نانوتراشهها از روشهای لیتوگرافی برای بریدن صفحات بزرگتر گرافن به تراشههای کوچکتر استفاده میکنند. اما روشهای لیتوگرافی «بالا به پایین» فاقد دقت کافی هستند و نانوتراشههایی با لبههای بسیار زبر ایجاد میکنند.

یکی دیگر از استراتژیهای ساخت نانوتراشهها استفاده از روش «پایین به بالا» مانند سنتز آلی وابسته به سطح است، که در آن پیشمادههای مولکولی روی یک سطح واکنش میدهند تا با پلیمریزه شدن، نانوتراشهها را ایجاد کنند. آرنولد می گوید: «سنتز وابسته به سطح میتواند نانوتراشههایی با لبههای صاف و دقیق بسازد، اما این روش تنها روی بسترهای فلزی کار میکند و نانوتراشههای حاصل برای استفاده در الکترونیک بیش از حد کوتاه هستند.»

پژوهشگران ویسکانسین-مدیسن برای غلبه بر این موانع از فرآیندی به نام «رسوبدهی بخار شیمیایی» استفاده کردند تا به طور مستقیم نانوتراشههای فوق باریک با لبههای صاف را روی ویفرهای ژرمانیوم رشد دهند. پژوهشگران این فرآیند را با نشت گاز متان داخل چمبر مخصوص آغاز کردند. متان توسط سطح ژرمانیوم جذب و سپس تجزیه شد تا شکلهای مختلف هیدروکربنها را ایجاد کند. هیدروکربنهای ایجاد شده با یکدیگر روی سطح واکنش میدهند و گرافن تشکیل میشود.

گروه پژوهشی آرنولد موفقیت خود را هنگامی به دست آوردند که نرخ رشد کریستالهای گرافن را با کاستن میزان متان موجود در چمبر رسوبدهی بخار شیمیایی به طور چشمگیری کاهش دادند. آنها دریافتند که در یک نرخ رشد بسیار کند، کریستال گرافن به طور طبیعی به صورت نانوتراشههای طولانیتری روی ژرمانیوم رشد میکنند. با کنترل نرخ رشد و زمان رشد، پژوهشگران به سادگی میتوانند عرض نانوتراشه را به کمتر از 10 نانومتر برسانند.

آرنولد در این باره میگوید:«آنچه ما کشف کردهایم این است که وقتی گرافن در ژرمانیوم رشد میکند، به طور طبیعی نانوتراشههایی با لبه صاف تشکیل میشوند که عرض آنها میتواند بسیار باریک و طولشان بسیار طولانی باشد، بنابراین تمام ویژگیهای مطلوبی که از نانوتراشه گرافن میخواهیم، با این روش به صورت خودکار به دست میآید.»

نانوتراشههای ساخته شده با این روش شروع به تشکیل هسته و یا رشد کردن در نقاط تصادفی روی ژرمانیوم میکنند و در دو جهت مختلف روی سطح چیده میشوند. آرنولد در آخر میگوید: «کار آینده ما کنترل کردن جهت رشد تراشهها و مرتب کردن آنها در یک سمت خواهد بود.»

مترجم: ثمین موتمن فر