سبک و مقاومترین ماده جهان

این ماده جدید شکلی اسفنج مانند دارد و با چگالی تنها 5 درصد فولاد مقاومتی 10 برابر آن دارد. در حالت دو بعدی خودش، گرافن مقاومترین ماده شناخته شده محسوب میشود. اما محققان تا به حال دشواریهای زیادی در تبدیل کردن این حالت دو بعدی به حالت سه بعدی قابل استفاده داشتهاند.

یافتههای جدید نشان میدهد که ویژگیهای کلیدی این حالت سه بعدی جدید بیشتر در ارتباط به شکل غیر طبیعی پیکربندی هندسی آن است تا خود ماده گرافن. این واقعیت نشان میدهد مواد مقاوم و سبکوزن زیادی را میتوان از روی طیف وسیعی از مواد غیر مقاوم، اما با پیکربندی مشابه و حتی مقاومتر ساخت. نتایج این یافته طی مقالهای در نشریه Science Advances منتشر شده است. نویسنده ارشد این مقاله « مارکوس بولر» رییس بخش عمران و محیطزیست MIT است. گروههای دیگری امکان وجود چنین مواد سبکوزن دیگری را گوشزد کرده بودند، اما آزمایشها تا به حال موفقیتآمیز نبوده و برخی از آزمایشهای موفق چندین درجه ضعیفتر از پیشبینیها از آب در آمده بودند. تیم MIT تصمیم به حل مسئله از طریق بررسی رفتار مواد در ابعاد اتمی به جای ساختار گرفتند. به این ترتیب آنها موفق به ساخت یک چهارچوب ریاضی شدند که به مشاهدات آزمایشگاهی بسیار نزدیک بود.

مواد دو بعدی به طور خلاصه صفحات پهنی هستند که ضخامتشان فقط یک اتم است امادر جهات دیگر قابل رشد هستند. این مواد قدرت استثنایی و خواص الکتریکی منحصر به فردی دارند. امابه دلیل نازکی غیر طبیعی خیلی به درد ساخت مواد سه بعدی قابل استفاده در صنعت نمیخورند. بوهلر میگوید:« کاری که میکنیم درک این نکته است که چطور مواد دو بعدی را به مواد سه بعدی تبدیل کنیم».

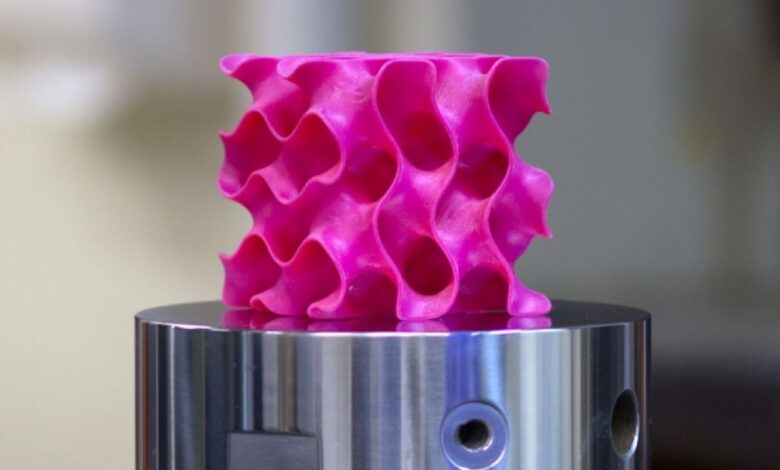

تیم با استفاده از ترکیبی از گرما و فشار صفحات کوچک گرافنی را با هم ترکیب کردند. این فرآیند ساختار پایدار قدرتمند تولید میکنند که موجوداتی اتمی به نام دیاتوم نامیده میشوند. این شکل سطح بسیار زیادی نسبت به حجم خود دارد که به طور قابل ملاحظهای قوی است. یکی از اعضای تیم تحقیقاتی گفته است:« وقتی ما این ساختار سه بعدی را ساختیم میخواستیم ببینیم که محدودیتهایش چیست و قدرتمندترین مواد احتمالی چه خواهند بود». برای انجام این کار، آنها نسخههای متفاوتی از مدلهای سه بعدی ساخته و بعد به وسیله مواد آنها را آزمایش کردند. در شبیهسازیهای کامپیوتری که بارگذاری برای آزمایش فشار و کشش پیچش را میسنجد، یکی از مواد چگالی 5 درصدی فولاد و مقاومت 10 برابری را نمایش گذاشت. سپس این ساختار جدید را در آزمایشگاه با استفاده از پرینتر سه بعدی بازسازی کردند. سپس به صورت واقعی برای فشار، پیچش و برش مورد آزمایش قرار دادند. آزمایشهای نهایی هم خصوصیات آزمایشی را تایید کردند. حالا گام بعدی ساخت مقیاس بزرگتر این ماده و آزمایشهای نهایی برای تایید خصوصیات این ماده است

No tags for this post.