کائوچو یا لاستیک طبیعی چیست؟

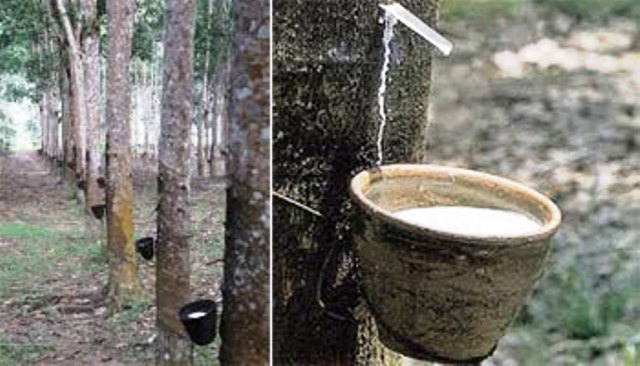

کائوچو در زبان سرخپوستان آمریکایی به اشک درخت گفته می شد چرا که شیره درختان صمغی همچون فونته نیا و هووآ به صورت رنگ شیری از تنه درخت بیرون زده و می چکید.

در حال حاضر لاستیک به عنوان یک ماده مهم اقتصادی و راهبردی محسوب شده و لاستیک سازی به یک صنعت تبدیل شده است. صنایع حمل و نقل، برق و الکترونیک، شیمیایی و فضایی از جمله مصرف کنندگان اصلی لاستیک به حساب می آیند.

کائوچوی خام، ماده ای سست و چسبناک است و خاصیت کشسانی زیادی ندارد. با افزودن گوگرد استحکام و کشسانی کائوچو افزایش پیدا می کند. به این عمل ولکانیزه گفته می شود. بعد از عمل ولکانیزه، مواد پرکننده همچون دوده کربن به کائوچو افزوده می شود تا کشسانی و قدرت آن بیشتر شود. پس از طی این مراحل، کائوچوی خام به ماده ای با خاصیت کشسانی زیاد تبدیل می شود.

در واقع صنعت لاستیک سازی شامل تولید مواد اولیه لاستیک های سنتزی، انواع گوناگون لاستیک، واردات لاستیک طبیعی، تولید افزودنی های لاستیک، ساخت فرآورده های لاستیکی و انتقال محصولات به بازار، می شود.

لاستیک طبیعی یا کائوچو دارای مولکول هایی است که بر اثر کشش، بلوری می شوند، به این ترتیب شکل مطلوبی از تقویت در آنها حاصل می شود. در واقع بر اثر کشش، زنجیرهای مولکولی به هم می خورند ولی پس از رها کردن تنش به شکل کلافی خود باز می گردند. لاستیک طبیعی بین 6 تا 8 درصد مواد غیر پلاستیکی دارد و در برابر گرما اندوزی، مقاومت زیادی از خود نشان می دهد.

در کل لاستیک ها به دو گروه لاستیک های طبیعی و مصنوعی تقسیم بندی می شوند. در اینجا فقط به لاستیک های طبیعی و یا کائوچو پرداخته می شود.

تاریخچه کشف لاستیک طبیعی یا کائوچو

با کشف قاره آمریکا، مشخص شد که بومیان آمریکا با توپ هایی بازی می کنند که از جنس خاصی به نام لاستیک تهیه شده است. منبع اصلی این ماده کائوچو بوده که انگلیس ها به آن رابر می گویند که در واقع به هیدروکربورهای کاملا خالص لاستیکی گفته می شده است. جایگاه اصلی درختان کائوچو که در بین بومیان آمازون به هیووآ شهرت داشت، سرزمین های امریکای لاتین به ویژه کشور برزیل است.

گیاهان بسیاری همچون قاصدک، گوایل، گل روبینه و توت آمریکایی از منابع طبیعی لاستیک محسوب می شدند اما هیچکدام از آنها منبع مهمی در این زمینه نبودند در حالی که صمغ درخت های صمغی یا کائوچو همچون هوآبرزیلینسیس، ساپوریلا و بالاتا از بهترین منابع طبیعی لاستیک سازی به حساب می آیند.

این منبع طبیعی لاستیک سازی از آمریکا به خاور دور انتقال پیدا کرد و کشت آن در این کشورها فراگیر شد. می توان گفت در کشتزارهای مالزی، اندونزی، لیبریا و غیره مشکل بیماری های قارچی و حشرات را که کشتزارهای بومی در آمریکا را تهدید می کرد، وجود نداشتند به همین دلیل کشت این محصول در این کشورها به تولید انبوه رسید. هم اکنون بزرگترین و اولین صادر کننده کائوچو در جهان کشور مالزی است و پس از آن در حوزه آسیایی و جنوب شرق هند و چین، کشورهای سیلان، سریلانکا، اندونزی، تایلند و نیز بخشی از ویتنام قرار دارد.

لازم به توضیح است که برای اینکه این درختان به سن باروری برسند، 77 سال زمان لازم است. در حال حاضر از کشف انواع اصلاح شده اینگونه درختان، سالانه بهره ای بیش از 3 هزار کیلوگرم در هکتار به دست می آید. می توان گفت بیش از 400 نوع گیاه مختلف وجود دارد که دارای صمغ و یا شیرابه کائوچو بوده که در لاستیک سازی به کار برد.

با آغاز جنگ جهانی اول، کشورهایی همچون آلمان و ژاپن با استفاده از دی متیل بوتادی ان، به تولید نوع نامرغوبی از لاستیک پرداختند.

چارلز گودییر آمریکایی در سال 1839 میلادی با کشف پخت لاستیک توسط گوگرد به نوعی لاستیک دست پیدا کرد که مشکل چسبندگی طبیعی لاستیک در آن وجود نداشت و در سال 1888 میلادی با استفاده از کربن سیاه به عنوان یک ماده پرکننده و افزودنی، خاصیت لاستیک ها بهبود پیدا کرد و تکاملی چشم گیر در صنعت لاستیک سازی به وجود آمد. با این کشف، محصولات لاستیکی به محصولی تجاری در سطح جهانی تبدیل شد.

در ابتدای جنگ جهانی دوم، ژاپن به مناطق تولید لاستیک حمله کرد و تولید لاستیک طبیعی متوقف شد و در نتیجه ایالات متحده آمریکا اقدام به ساخت واحدهای تولید لاستیک سنتزی کرد. این اقدام آمریکا به سرعت پیشرفت کرد به طوری که در حال حاضر 88 درصد لاستیک های مصرفی در ایالات متحده آمریکا منشا سنتزی دارد.

طرز تهیه لاستیک طبیعی یا کائوچو

در ابتدا برای به دست آوردن صمغ یا شیرابه درختان صمغی یا کائوچو، پوست درخت را به صورت شیار شیار بر می دارند. این مایع صمغی یا شیرابه از این شیارها ترشح می کند و در شیار جاری شده و به درون ظرف های کوچکی جمع می شود که در انتهای شیار به درخت متصل شده اند. از آن جهت ظروف را کوچک انتخاب می کنند که از گندیدگی یا آلودگی شیرابه جلوگیری شود. پس از جمع آوری، این شیرابه ها باید صاف شده و با افزودن آمونیاک محافظت شوند. سپس لاستیک با افزودن اسیدها یا نمک های مختلف از طریق فرآیندی به نام انعقاد جدا می شود. در این عمل لاستیک به شکل یک توده سفید خمیر مانند از مایع جدا شده و سپس با استفاده از غلتک به ورقه ای نازک در آمده و در نهایت خشک می شود.

قابل توجه است که کائوچوی خام، ماده ای سست و چسبناک است و خاصیت کشسانی زیادی ندارد. با افزودن گوگرد استحکام و کشسانی کائوچو افزایش پیدا می کند. به این عمل ولکانیزه گفته می شود. بعد از عمل ولکانیزه، مواد پرکننده همچون دوده کربن به کائوچو افزوده می شود تا کشسانی و قدرت آن بیشتر شود. پس از طی این مراحل، کائوچوی خام به ماده ای با خاصیت کشسانی زیاد تبدیل می شود.

امروزه در روشی جدیدتر، تیغه های دوار یا اعمال برش بین دو غلتکی که با سرعت متفاوت می چرخند را مورد استفاده قرار داده تا شیرابه را منعقد کرده و به دانه تبدیل کنند. سپس این دانه ها به مدت چند ساعت در خشک کن های مکانیکی خشک می شوند در حالی که در روش قدیمی تر با استفاده از هوای آزاد یا دود، عمل خشک کردن چندین روز طول می کشید.

کائوچو به همراه گوگرد، دوده، روغن، مواد تاخیر دهنده و سایر مواد در دستگاهی با هم مخلوط می شوند. پس از خارج شدن از مخلوط کن، به صورت ورقه درآمده و در مراحل بعدی بر حسب محصول مورد نیاز، عملیات لازم بر روی آن انجام می گیرد. در مرحله نهایی، برای شکل دادن به لاستیک به آن حرارت لازم داده می شود تا لاستیک به صورت تایر، تیوپ، توپ و غیره در آید. یکی از نکاتی که مهم بوده، این است که فرایند ولکانیزاسیون برگشت ناپذیر بوده و تاکنون امکان بازیافت گوگرد و کائوچو از لاستیک های مستعمل فراهم نشده است.

کائوچوی طبیعی پر مصرف ترین مواد اولیه لاستیک است چرا که این ماده دارای قدرت جهش بالا، مقاومت سایشی بسیار فوق العاده، خاصیت چسبندگی بسیار مناسب و خاصیت کشش طولی و عرضی و ضخامتی (الاستیسیته) است. بیشترین مصرف صنعتی لاستیک طبیعی در تولید تایر، تیوپ، قطعات ویژه صنعتی، قطعات ولکانیزه و قطعات ضد سایش است.

گزارش: فاطمه کردی

No tags for this post.